Anwendungsbericht Schraubtechnik

Spezialmotoren in automatisierten Anwendungen der Schraubtechnik

Neue Fertigungstechniken und kürzere Zykluszeiten fordern in allen Industriebereichen höhere Leistungen. Sie stellen dabei auch an Elektromotoren wachsende Ansprüche. Manche Anwendungen werden erst durch

den richtigen Motor möglich. Hier schlägt die Stunde von Systemautomatisierern und Antriebstechnikern.

Schon seit mehr als einem Jahrzehnt arbeiten die beiden mittelständischen Unternehmen ENGEL Elektroantriebe GmbH in Walluf und EST Elektronische Schraub- und Steuerungstechnologie GmbH & Co. KG in Oberkochen erfolgreich zusammen. EST ist Systemhaus für moderne Informations- und Steuerungstechnologien. Daher ist EST mit seinen 25 Mitarbeitern bekannt für besonders innovative Systemlösungen auf dem Gebiet der Automatisierungstechnik. ENGEL ist mit über 100 Mitarbeitern der Motor und Antriebsspezialist der beiden Partner. ENGEL entwickelt und produziert hochwertige Elektroantriebe. Kundenspezifische Antriebe machen ca. 85% der Fertigung aus und sind das Spezialgebiet der ENGEL Elektroantriebe GmbH.

Die Drehstrom- Synchronmotoren

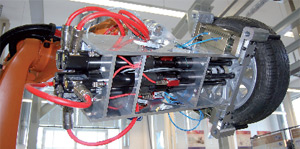

Um den Anforderungen der Großserienproduktion, z. B. der der Automobilindustrie, gerecht zu werden, setzt EST bei Systemen der Fügetechnik auf die neuen Drehstrom- Synchronmotoren der Baureihe HLM von ENGEL. Diese werden u. a. den Forderungen nach großer Leistungsdichte, großem Drehmoment, großer Drehzahl gerecht und wurden speziell für diese Anwendungen optimiert. Bild 1 zeigt eine vollautomatische, robotergeführte, bandsynchrone Rädermontage. In dieser sind fünf elektromotorisch gesteuerte EST-Einbauschrauber mit Drehstrom- Synchronmotoren der Baureihe HLM integriert.

Diese neuen Drehstrom-Synchronmotoren (Bild 2) zeichnen sich durch ihre schlanke Bauform aus, die bei kleinem Gehäuse- Durchmesser hohe Spitzenmomente bis zu 22 Nm erreichen. Maximale Drehzahlen von 30 000 min-1 sind möglich. Im

Standard stehen fünf Baugrößen, HLM 1250 bis zum größten HLM43135 zur Verfügung.

Sie besitzen eine dreiphasige, je nach Baugröße 4-polige bzw. 6-polige Statorwicklung mit sinusförmigem EMK-Verlauf.

Die Motoren sind wartungsfrei. Bei der Hochleistungs-Baureihe HLM konnten durch das patentierte Fertigungsverfahren

in Zahnspulentechnik und Verwendung von hochwertigem Neodym-Eisen Bor-Magnetmaterial die Wirkungsgrade

im Vergleich zur Baureihe BSM erheblich gesteigert, die Leerlaufverluste verringert und die Nutungseffekte der Maschine deutlich minimiert werden.

Der optimierte Fertigungsprozess

Um den steigenden Anforderungen an Genauigkeit und Qualität im Hinblick auf Fertigungsprozesse gerecht zu werden, hat im Hause ENGEL mit der Zahnspulentechnik auch ein neues CNC gesteuertes Fertigungszeitalter der Statorfertigung Einzug gehalten. Seit 2008 kommt ein 5-achsiger CNC gesteuerter Nadelwickel- und Schweißautomat zum Einsatz. Diese Wicklungstechnologie ermöglicht der HLM-Serie längere Statoren bei unveränderter Baulänge des Motors. Der einfache Wicklungsaufbau und die verbesserte Ausnutzung des aktiven Materials führen außerdem zu einer Senkung der Systemkosten.Die neue Wicklungstechnologie ermöglicht gleichzeitig eine deutlich einfachere Motorenproduktion, was sich in den Herstellungskosten der Motoren niederschlägt. Die neue HLM-Serie vereint höchste Dynamik und eine Drehmomentsteigerung von bis zu 35 %.

Dipl.-Ing. (FH) Heinz Peter Koch

ENGEL Elektroantriebe GmbH, Walluf

und Erwin Heinrich

EST Elektronische Schraub und Steuerungstechnologie GmbH & Co. KG, Oberkochen

Erschienen: Der Konstrukteur 5/2010